Acero y dureza.

La capacidad de corte de una gubia, los años de servicio que pueda darnos, el tener que afilarla con mayor o menor frecuencia, el que llegue a convertirse en nuestra preferida es resultado directo de la elección del acero, y del rigor con el que el fabricante forja el hierro de sus herramientas.

Vamos a analizar la composición de los aceros que utilizan 4 fabricantes, y a medir su dureza, valorar la superficie, y a analizar críticamente todos aquellos aspectos de diseño que sean diferenciales, y ayuden a los amigos de Tallamadera, a formarse una opinión propia y personal. Hemos de basarnos sólo en hechos objetivos demostrables.

Pero antes necesitamos, hablar el mismo idioma, el “argot del tallista”.

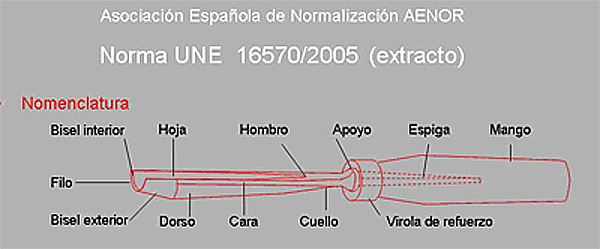

Nomenclatura:

Para describir una gubia necesitamos conocer la denominación técnica de cada una de sus partes. Lamentablemente muchos libros son traducciones inglesas. Otros utilizan nombres locales o propios del argot que confunden al iniciado. Nosotros vamos a atenernos a la nomenclatura que para resolver este problema, propone la Asociación Española de Normalización.

Llamamos acero al resultado de enriquecer el hierro fundido con carbono. Los carburos metálicos obtenidos endurecen el filo de cuchillos y espadas, desde antiguo.

El forjado en caliente (golpeado del acero ablandado al fuego) logra afinar y hacer homogénea la estructura.

El temple obtenido por calentamiento al rojo (por encima de los 1000ºC) y posterior enfriamiento súbito genera cristales de hierro y carbono muy duros que van a permitir cortar, las fibras de la madera sin esfuerzo y en cualquier dirección.

Para hacer más estable esta estructura se efectúa dos a tres veces un proceso llamado revenido que consiste en calentar el acero templado, entre 200 y 500ºC, seguido de un enfriamiento lento.

El acero de la hoja, según el propio fabricante.

Conscientes de la influencia del acero en las propiedades de la gubia, Pfeil utiliza un acero fuertemente aleado. Según indica en su página Web, esta aleación es fabricada especialmente para Pfeil y requiere temperaturas de tratamiento térmico específicas. Utiliza modernos hornos de inducción y eléctricos propios para conseguir un temple homogéneo y no agresivo. Antes del temple cada herramienta se forja a una temperatura de 1050 ° C. para endurecer y afinar la estructura. Esta configuración libre de tensiones permite la fabricación de láminas delgadas y cortantes de larga duración de vida y calidad constante.

Henry Taylor recurre en su página al prestigio de los aceros de la histórica acerería inglesa Scheffield con más de 100 años de tradición.

Mifer dice utilizar un acero de alta aleación que compra en Alemania.

Stubai utiliza acero austriaco. Austria tiene aparte de una gran tradición

tallista, fundiciones de acero con alguno de los hornos de colada más grandes de Europa.

CONTINUARÁ…